Máy in 3D hiện nay còn khá chậm, có khi bạn phải mất cả vài ngày để hoàn thiện những mẫu có độ phức tạp cao. Điều gì quyết định tới thời gian in 3D? Xét về mặt thiết kế, có thể kể ra: kích thước mô hình, độ phức tạp, lượng support cần dùng.

Kinh nghiệm về một số nguyên tắc chung của in ấn 3D:

Mô hình hóa

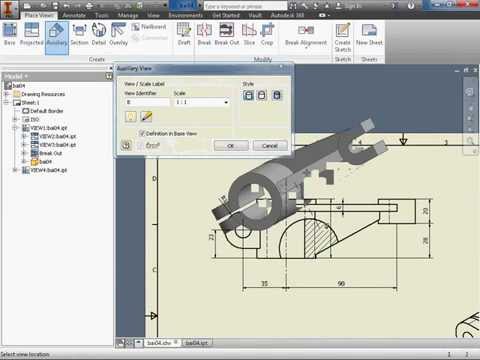

Mô hình 3D in có thể được tạo ra với một thiết kế máy tính hỗ trợ (CAD) gói hoặc thông qua một máy quét 3D hoặc thông qua một máy ảnh kỹ thuật số và đồng bằng trắc phần mềm.

Các quá trình làm mẫu của nhãn hiệu của việc chuẩn bị dữ liệu hình học cho đồ họa máy tính 3D tương tự như thuật nhựa như điêu khắc. Quét 3D là một quá trình phân tích và thu thập dữ liệu kỹ thuật số vào hình dạng và sự xuất hiện của một đối tượng thực sự. Dựa trên dữ liệu này, các mô hình ba chiều của các đối tượng quét sau đó có thể được sản xuất.

Bất kể các phần mềm mô phỏng 3D được sử dụng, các mô hình 3D (thường trong.skp,.dae,.3 ds hoặc một số định dạng khác) sau đó cần phải được chuyển đổi sang một trong hai a.STL hoặc một định dạng .obj, để phần mềm in 3D để có thể đọc nó.

In ấn 3D

Trước khi in một mô hình 3D từ một STL tập tin, nó trước tiên phải được kiểm tra về "lỗi đa dạng", bước này được gọi là "fixup". Đặc biệt là STL của đã được sản xuất từ một mô hình thu được thông qua chức năng quét 3D thường có nhiều lỗi đa dạng trong đó mà cần phải được cố định. Ví dụ về các lỗi đa dạng là các bề mặt mà không kết nối, những khoảng trống trong các mô hình,... Ví dụ về các phần mềm có thể được sử dụng để sửa chữa những sai sót này netfabb và Meshmixer, hoặc thậm chí Cura, hoặc Slic3r.

Khi đã sửa xong, file.STL cần phải được xử lý bởi một phần mềm được gọi là một "slicer" mà chuyển đổi các mô hình thành một loạt các lớp mỏng và tạo ra một tập tin G-code có chứa các hướng dẫn phù hợp với một loại hình cụ thể của máy in 3D (máy in FDM). Tập tin G-code này sau đó có thể được in với in ấn 3D client phần mềm (mà tải các G-code, và sử dụng nó để hướng dẫn cho máy in 3D trong quá trình in ấn 3D). Cần lưu ý thông thường các phần mềm máy khách và slicer được kết hợp thành một chương trình phần mềm trong thực tế. Một số chương trình mã nguồn mở slicer tồn tại, bao gồm cả Skeinforge, Slic3r, và Cura cũng như các chương trình mã nguồn đóng bao gồm Simplify3D và KISSlicer. Ví dụ về các khách hàng in ấn 3D bao gồm Repetier-Host, ReplicatorG, Printrun / Pronterface,....

Lưu ý rằng có một mảnh khác của phần mềm thường được sử dụng bởi những người sử dụng in ấn 3D, là phần mềm duyệt file GCode. Phần mềm này cho phép kiểm tra một trong những tuyến đường đi của vòi phun máy in. Bằng cách kiểm tra này, người dùng có thể quyết định sửa đổi GCode để in các mô hình một cách khác nhau (ví dụ như ở một vị trí khác nhau, ví dụ như đứng so với nằm xuống) để tiết kiệm nhựa (tùy thuộc vào vị trí và vòi phun đi, nhiều hơn hoặc ít hơn hỗ trợ vật chất có thể cần thiết). Ví dụ người xem GCode là Gcode Viewer cho Blender và Pleasant3D.

Các máy in 3D sau khi đọc file G-code sẽ rải xuống các lớp kế tiếp của một loại chất lỏng, bột, giấy hoặc các vật liệu tấm để xây dựng các mô hình từ một loạt các mặt cắt ngang. Những lớp này, tương ứng với các mặt cắt ngang ảo từ các mô hình CAD, được tham gia hoặc tự động kết hợp để tạo ra các hình dạng cuối cùng. Ưu điểm chính của kỹ thuật này là khả năng tạo ra bất kỳ hình dạng gần như hoặc tính năng hình học.

Độ phân giải máy in mô tả lớp dày và độ phân giải XY trong chấm trên mỗi inch (dpi) hoặc micromet (micron). Độ dày lớp điển hình là khoảng 100 mm (250 DPI), mặc dù một số máy như Objet Connex loạt và Hệ thống 3D ' Projet series có thể in lớp mỏng như 16 mm (1.600 DPI). XY độ phân giải là tương đương với máy in laser. Các hạt (chấm 3D) là khoảng 50 đến 100 mm (510-250 DPI) đường kính.

Xây dựng một mô hình với các phương pháp hiện đại có thể mất từ vài giờ đến vài ngày, tùy thuộc vào phương pháp được sử dụng và kích thước và độ phức tạp của mô hình. Các hệ thống phụ gia thường có thể làm giảm thời gian này để một vài giờ, mặc dù nó thay đổi tùy rộng rãi trên các loại máy được sử dụng và kích thước và số lượng của các mô hình được sản xuất cùng một lúc.

Kỹ thuật truyền thống như ép phun có thể ít tốn kém để sản xuất các sản phẩm polyme với số lượng cao, nhưng sản xuất chất phụ gia có thể được nhanh hơn, linh hoạt hơn và ít tốn kém khi sản xuất với số lượng tương đối nhỏ của các bộ phận. Máy in 3D cung cấp cho các nhà thiết kế và đội ngũ phát triển dễ dàng sản xuất các bộ phận và các mô hình nghiên cứu với kích cỡ bằng màn hình máy tính.

Tổng quan:

+ Hiểu rõ hạn chế của máy in 3D+ Thiết kế theo nguyên lý in 3D + Thiết kế chi tiết có tương quan lắp ghép + Sửa lỗi thiết kế và xuất file in 3D + Công cụ kiểm tra và tối ưu file để in 3D + Tổng kết kinh nghiệm in 3D trong thực tế

Giới hạn của máy in 3D

Tùy theo dòng máy và công nghệ in 3D mà sẽ có những giới hạn nhất định. Những giới hạn đó liên quan tới:

Khổ in mô hình:

Bất kỳ một máy in 3D nào cũng có phạm vi tạo mẫu cố định. Thường thì chiều cao (trục Z) bé hơn so với các chiều còn lại (XY). Cần chú ý tới điều này, hoặc bạn sẽ phải cắt mẫu in 3D ra làm nhiều phần ghép lại nếu kích thước mô hình vượt quá khổ in. Tuy nhiên, vẫn có ngoại lệ khi xem xét điều bên dưới đây:

Tốc độ in 3D:

Máy in 3D hiện nay còn khá chậm, có khi bạn phải mất cả vài ngày để hoàn thiện những mẫu có độ phức tạp cao. Điều gì quyết định tới thời gian in 3D? Xét về mặt thiết kế, có thể kể ra: kích thước mô hình, độ phức tạp, lượng support cần dùng. Thời gian in quá dài sẽ dẫn tới việc bạn gặp một hoặc nhiều tình trạng: - Xác suất đầu in bị kẹt nhựa cao hơn và nếu không phát hiện kịp thời, bạn sẽ phải in lại từ đầu! - Mẫu in dễ bị cong vênh hoặc tróc khỏi bề mặt khay in (heatbed, Platform)

Thiết kế dựa trên nguyên lý in 3D

Hướng in 3D

Hầu hết máy in 3D hiện nay đều đắp từng lớp vật liệu theo phương thẳng góc với khay in (ngoại trừ máy in 3D có đầu phun 5 bậc tự do). Hướng in sẽ ảnh hưởng tới mô hình ra sao? Chúng ta hãy cùng xem xét:

Sức chịu lực

Khi chịu ngoại lực khá lớn thì sức chịu tải của mẫu in 3DFDM theo mỗi hướng hoàn toàn khác nhau. Điều này xảy ra bởi vì trong quá trình đùn nhựa, các sợi nhựa chỉ dính với nhau một phần, thành ra theo hướng in 3D (trục Z) các liên kết trở nên rất yếu. Mức độ dính chặt lại phụ thuộc vào 3 yếu tố trong quá trình cài đặt phần mềm in 3D (nhiệt độ, bề dày lớp in, tốc độ). Điều này có thể can thiệp trong quá trình chạy máy in, tuy nhiên, bạn phải giữ trong đầu những ý niệm về “hướng in 3D“. Biểu diễn 2 mẫu thiết kế giống nhau nhưng được sắp đặt theo 2 hướng in hoàn toàn khác. Các vân bên hông tượng trưng cho các lớp in 3D. Độ bền của mẫu in 3D màu vàng vượt trội so với mẫu màu xanh.

Độ chính xác hình học

Ở đây, chúng tôi chỉ bàn tới yếu tố “hình dáng hình học”, bạn đọc muốn nắm chắc hơn nữa về dung sai in 3D thì tham khảo bài viết nâng cao độ chính xác của máy in 3D. Do đặc thù công nghệ in 3D FDM, tại các mép mô hình sẽ bị bo tròn. Điều này xảy ra ở hầu hết các máy in 3D với mức độ nặng nhẹ tùy vào chất lượng máy và việc cài đặt các thông số tăng tốc máy in 3D (gia-giảm tốc tại vùng có biến đổi chiều chuyển động). Cũng bởi có thể can thiệp được vào bo mạch điều khiển máy in 3D, thành ra, đôi khi vùng bo lại nhô ra thay vì cong vào mô hình. Phần bo tròn cũng xảy ra khi bạn xoay hướng in của mẫu bên trên. Phải căn cứ vào yêu cầu thực tế để cân nhắc vấn đề này!

Hạn chế lượng Support

Support là phần vật liệu cần thiết để đỡ mô hình. Mô hình càng phức tạp thì càng tốn nhiều support, càng nhiều support thì thì gian in càng dài, chi phí càng tăng. Vậy, có thể giảm lượng support thông qua khâu thiết kế như thế nào? Bạn hãy lưu ý các nguyên tắc quan trọng sau: Nếu được, hãy thiết kế theo hình mẫu “kim tự tháp” , tức là, phần dưới to phần trên nhỏ. Phần nhô ra nên nên giới hạn một góc <45 độ theo phương thẳng đứng. Khoảng cách bắc cầu nên để ≤ 10mm.

Xin xem kỹ vấn đề này ở bài viết giảm thiểu support khi in 3D phần nhô ra để biết cách vượt qua giới hạn công nghệ in 3D giá rẻ. Mô hình nên có đế phẳng để tự đứng được trên bàn in 3D. Nên hạn chế góc nhô ra >45 độ, vì phải in thêm support. Có thể không cần in, nhưng sẽ rất xấu! Phần chân đế lồi lõm và không có mặt đế phẳng sẽ rất khó để in, hoặc in ra xấu vì phần dưới phải in thêm support! Việc thay đổi hướng in cũng thay đổi lượng support cần thiết, khi đã có kinh nghiệm in 3D, bạn sẽ biết cách tối ưu các thông số đó.

Bề dày tối thiểu

Bề dày của thành vách hoặc độ rỗng ruột của mô hình có ảnh hưởng tương đối tới chất lượng và giá thành in 3D. Một số lưu ý về độ dày khi thiết kế mẫu để in 3D: - Cần hạn chế các vị trí bề dày bé hơn 0.8mm, tốt nhất nên để bề dày ≥1,2mm. Theo kinh nghiệm của chúng tôi, bề dày tối thiều nên > 3 lần đường kính đầu phun. Chẳng hạn, đầu phun của máy in 3D Ultimaker là 0,3mm thì in rất tốt với những chổ bề dày lớn hơn 0,9mm. - Những phần rìa mỏng như : đôi cánh, dái tai, tóc, tà áo nhân vật game 3D, … thường bị hư trong quá trình in. Bạn nên chủ động thêm gân tăng cứng hoặc tăng bề dày lên tối thiểu 0,8mm. Những phần nhọn và mỏng sẽ bị hư trong quá trình in Phần rìa tai quá mỏng, lại không có support khi in 3D khiến cho nó bị bến dạng Mẫu in 3D bằng công nghệ FDM không thể in những phần nhọn và mỏng giống như bên in 3D cao cấp Biến dạng đường biên ở các mẫu in 3D kích thước bé Các góc bị lồi ra, kích thước bao không chuẩn. Rất khó lắp ghép các mẫu in 3D bé nếu không tuân thủ nguyên tắc in 3D lắp ghép

Lắp ghép các chi tiết in 3D

in 3D không chỉ linh hoạt trong tạo mẫu nhanh “đồ chơi” mà còn được rất nhiều người áp dụng cho các bộ sản phẩm lắm ghép. Đặc biệt là dân chế robot, ráp máy in 3D Reprap, họ cần những cụm chi tiết có khả năng lắp ghép với nhau và đảm bảo độ chính xác của hệ lỗ, đường biên… Do vật liệu in 3D chủ yếu là nhựa ABS, PLA, thành thử mẫu in 3D sẽ có độ co rút nhất định. Hơn nữa, chất lượng của máy in 3D không đảm bảo tuyệt đối. Nên việc lắp ghép các chi tiết có khớp/ngàm với nhau rất khó. Khi sợi nhựa đùn ra khỏi đầu phun, chúng sẽ bị ép xuống và “tràn ” ra 2 bên. Bởi vậy, biên dạng mô hình sẽ bị dư ra 0,1-0,3mm ở mỗi chiều ( trên lý thuyết). Còn thực tế có khác một chút, và để đảm bảo các chi tiết lắp ghép được mà không cần phải mài giũa, chúng tôi rút ra kinh nghiệm dưới đây: - Các vị trí lắp lỏng: Khoảng cách giữa 2 bề mặt nên ≥0,4mm. - Các vị trí lắp chặt: Khoảng cách giữa 2 bề mặt nên ≤0,2mm. Sản phẩm in 3D không có khái niệm lắp vừa các bạn nhé ![]() Hầu hết chi tiết in 3D lắp ghép với nhau đều được lắp lỏng

Hầu hết chi tiết in 3D lắp ghép với nhau đều được lắp lỏng

Sửa lỗi thiết kế và xuất file in 3D

Máy in 3D hoạt động dựa trên các dòng lệnh (Gcode) được tạo ra bởi phần mềm in 3D ( Cura, RepG, makerware,..), những phần mềm này có nhiệm vụ đọc và dịch file stl/obj sang ngôn ngữ mà máy in 3D hiểu và có thể thực thi. Chính xác hơn, phần mềm in 3D làm 3 công việc: đọc file 3D, cắt mô hình thành các lớp, khởi tạo Gcode dựa trên những lớp đã cắt. Để đảm bảo có một file in 3D tốt, cần có file 3D không bị lỗi. Những lỗi có thể dẫn tới sự cố bao gồm:

Mô hình không kín

“Watertight” là thuật ngữ thiết kế mô tả những mô hình không bị hở hoặc rách bề mặt. Chúng rất quan trọng trong lĩnh vực thiết kế khuôn mẫu, đặc biệt là in 3D. Bạn có thể dùng công cụ kiểm tra mô hình 3D đã kín hay chưa tại watertightmesh.org File 3D phải kín đặc khi xuất sang máy in 3D

Đối tượng 3D phải có “thực”

Mô hình 3D cần phải là hình khối ( solid) và không phải là những ảnh 3D. Các đối tượng 3D mang tính chất phụ họa trang trí bản thiết kế 3D là hình ảnh 3 chiều, nó không có bề dày, không thể in thành vật thể thực. Như đã trình bày ở trên về tầm quan trọng của việc tối ưu bề dày khi in 3D. Cần tránh quá dày hoặc quá mỏng, đặc biệt máy in 3D không thể in những mô hình ở dạng surface không có bề dày!

File 3D ở dạng lưới tam giác

Hầu hết các công cụ slice ( cắt mô hình thành các lớp) đều chỉ hoạt động tốt với file 3D ở dạng lưới tam giác (Triangulate mesh). Bạn nên cân nhắc điều này khi thiết kế cũng như xuất file STL.

Các đối tượng 3D phải đảm bảo “manifold”

Manifold là thuật ngữ chuyên ngành thiết kế, nói về những surface có chung 1 đường biên. Hầu hết ai làm về thiết kế 3D cũng phải nắm qua các thuật ngữ đó. Trong ngành in 3D, nhất thiết mô hình 3D phải là manifold!

Vị trí non-manifold

Ví dụ về cách sửa lỗi non-manifold trong phần mềm Blender Chỉnh đúng hướng Vertex Normals Cần đảm bảo file xuất ra có hướng “căng bề mặt” giống như ý đồ thiết kế. Phần mềm in 3D cần biết bề mặt nào hướng ra ngoài, bề mặt nào là hướng về bên trong để cân chỉnh Gcode đảm bảo đúng kích thước! Khi nhập file 3D vào phần mềm in 3D, nếu bề mặt bên ngoài normal vertex bị ngược, nó sẽ hiện màu đen một cách “bất thường”và rất khó để xem.

Làm gọn mô hình 3D

Nếu có các phần giao nhau, bạn nên dùng lệnh combine/boolean để kết hợp chúng lại. Giảm số lượng lưới ở file STL Một file STL có chấ lượng cao thì dung lượng càng lớn, mẫu in 3D càng giống mẫu thiết kế. Tuy nhiên, khi dung lượng file quá lơn ( nhiều lưới tam giác) phần mềm in 3D sẽ mất nhiều thời gian để slice và khởi tạo Gcode. Bạn cần cân nhắc giữa 2 yếu tố: chất lượng và dung lượng để đảm bảo vừa ý nhất. Các mô hình STL với số lượng lưới khác nhau sẽ ảnh hướng tới hình dáng của mẫu in 3D.

Các công cụ kiểm tra và tối ưu file 3D

Meshmixer, một phần mềm vẽ 3D miễn phí với tính năng hỗ trợ in 3D rất hay. Meshmixer giúp bạn dựng support nhanh và tiết kiệm, tự động sửa lỗi file STL, làm rỗng mô hình, tối ưu hướng in 3D… Với chúng tôi, Meshmixer là công cụ thoả mãn hầu hết các yêu cầu hỗ trợ in 3D. Ngoài ra, bạn có thể tham khảo các website tối ưu file STL online dưới đây: Netfabb, meshlab, watertightmesh,…

Tổng kết

Để mẫu in 3D được đẹp, đúng kích thước, tiết kiệm vật liệu – thời gian in – chi phí, bạn cần đảm bảo các vấn đề sau: Thiết kế mô hình theo kiểu “kim tự tháp” tức là dưới to trên nhỏ. Nên có một mặt đế phẳng bên dưới mô hình. Hạn chế các bị trí mỏng hơn 1,2mm. Các phần quá bé trên mô hình 3D (0,1-1mm): mắt, mũi, tai, gờ, nút bấm,… rất khó hoặc không thể in 3D!Các phần nhô ra nên có góc nghiêng >45 độ so với phương ngang. Hạn chế phần nhô ra nằm ngang, hoặc phía dưới trống không (ví dụ như cây cầu)! Nên khống chế mô hình nằm vừa khổ in của máy in 3D, cũng đừng nên quá bé ( không in được hoặc in ra xấu!) Các chi tiết có lắp ghép thì khoảng cách giữa 2 bề mặt nên để : Lắp lỏng ≥0,4mm; Lắp chặt ≤0,2mm. Chú ý tới độ phân giải của mô hình khi xuất ra file STL Chắc chắn về kích thước file STL là theo hệ inch hay mm!

Mở lên xem lại file STL/OBJ vừa xuất ra. Hoặc dùng công cụ kiểm tra lỗi file 3D.

suutam